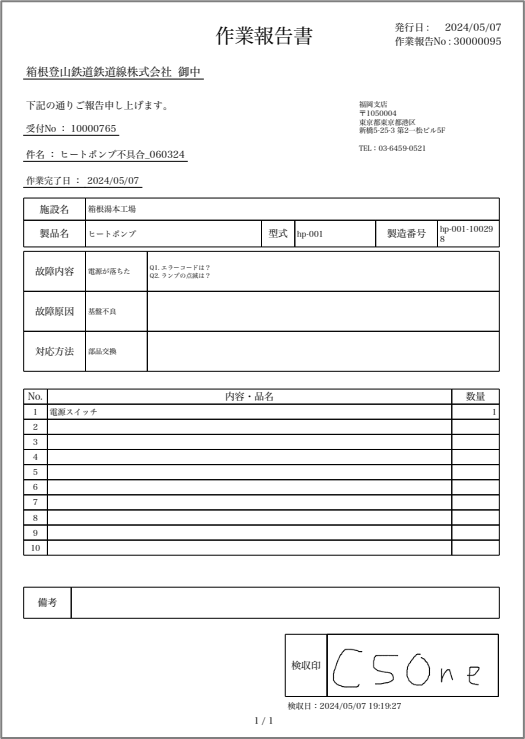

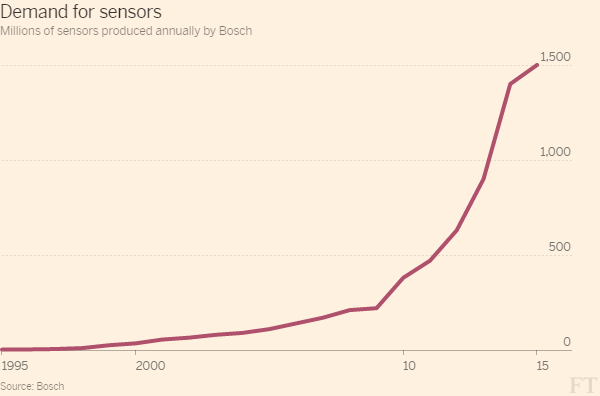

鉄道車両含め、世の中のIoT化の進展を示すデータがある。Bosch社による年間センター製造数(単位:百万)は、2000年から2015年にかけて急激に伸びている。産業界のIoT化による増加と考えられ、鉄道車両についてもヨーロッパを中心に車両のIoT化が進む。

センサー需要の伸び

出展:Bosch

2014年の欧州委員会レポートで、欧州各国の中で定時運行率トップ(95.4%; 関連記事)を誇ったフィンランド鉄道(VRグループ)では、SAS社のIoT&予兆分析技術を活用して、車両故障を事前に検知し、メンテナンスする仕組みを構築している。

VRグループ含む鉄道会社は、2つのアプローチで車両メンテナンスを行っている。車輪や台車などの主要部品は、一定間隔の定期保全、ドアの開閉不良などは発生ベースでの故障対応というアプローチである。前者の定期保全は、部品の状態に関係なく定期的に行うので、実際はまだ寿命が残っていたとしても、交換の対象となる。逆に、定期交換タイミングに間に合わず、部品故障に至るリスクもあるため、通常は余裕を持った交換サイクルを設定することが多いと思われる。一方後者の発生ベース対応は、発生が予見できない部品に対するもので、車両トラブルが発生し、ダイヤが乱れる前に検知できればよいが、そうでない場合、乗客の不満は高まる。

VRグループではPendolino(Alstom社製ETR 401をベースに開発された振り子式高速列車)をはじめとした車両に、数百ものセンサーやチップを取り付け、不具合や状態変化のデータを収集するプロジェクトに取り組んだ。

VRグループは約1500両の車両を保有するが、保守メンテナンスに掛かるサービスコストのうち最も大きいのは、動力系の装置の故障修理と保全である。例えば、保有車両の車輪を車軸には30,000セットほどあるが、各車輪のセットは数千ユーロに及ぶ。定期点検の中でこれらを交換していくので、ほぼ固定費と言ってよい。車両データを収集するIoTによって、動力装置の状態を把握し、定期点検のサイクルを調整することができる。

動力装置の状態(摩耗・老朽化)は、何種類もの変動要素に左右される。例えば天候、列車の速度、使用状況や過去のメンテナンス回数、利用部品等である。以前はこれらの要素を踏まえ、人の手で点検サイクルを決定していた。しかしIoT化プロジェクトでは、数学モデルによって将来の状態を予測することで、点検サイクルをより適正に設定することができるようになった。

また鉄道車両のトラブルは、多くの2次コストの発生に発展する。いつ発生するかわからない故障に備えて、各部位の補修パーツを余分に在庫しておいたり、故障が集中したときに備えて、サービスマンの余剰人員をかかえておく必要があるかもしれない。IoTによるデータ収集と予測モデルを利用することで、将来の作業計画を立てやすくなり、部品やサービスマン要員の維持コストは減少するとともに、列車の定時運行率の向上にも寄与することとなった。例えばドア部品の故障に関して言うと、各車両のドア開閉速度をリアルタイムに把握することで、故障発生の前に交換をすることができるようになったという。

VRグループのIoT効果: ・列車の定時運行率向上によるカスタマーエクスペリエンス改善 ・スペアパーツの在庫削減 ・将来の作業計画

(参考URL:https://www.sas.com/fi_fi/customers/vr-group-en.html)