今日、世の中の多くの機械のメンテナンスの在り方は、時間基準又は消耗度合いによる計画的な保全(時間基準保全; TBM)と、突発的な故障のスポット対応のいずれかである。例えば鉄道においては、車輪や車軸、ブレーキ装置等、安全な運行に影響を及ぼす機器装置は前者、そうでない部品は後者という具合である。

しかし、センサー技術とデータ分析技術の進歩により、機器メンテナンスの在り方は変わろうとしている。機器・装置からセンサーを通じて収集するリアルタイムな運転データを、過去データを整理することで得られる異常値と比較することで、機器の状態をリアルタイムに把握することができる(状態基準保全; CBM)。

一方、これらIoT技術から収集したデータとその他各種データを組み合わせ、部位ごとの故障予兆を予測する予兆保全がある。

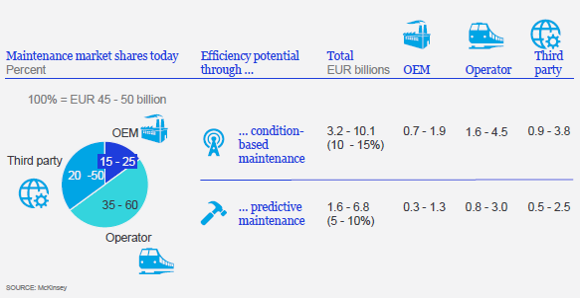

マッキンゼーの2016年の調査によれば、CBMの導入により人間系による装置の故障診断作業を少なくとも60%程度軽減し、計画的なメンテナンス作業に移行することで10-15%程度、保守費用を削減できるという。世界の鉄道メンテナンス市場が、年間450-500億ユーロで、下表1(*)にあるように、鉄道会社(保守シェア35-60%)、車両製造会社(保守シェア15-25%)、部品供給会社(保守シェア20-50%)それぞれのROIをかなり改善することになる。

鉄道メンテナンスマーケットシェア(出展:マッキンゼー)

ただ上述のマッキンゼーによるレポートによれば、予兆保全に関しても触れられているが、予兆保全で求められる装置の運転データ以外の各種情報(気候、路線状態等)の収集やそれらを分析するための解析システムへの追加投資が必要になるわけだが、これらの投資を考慮しない場合、予兆保全から得られるコスト削減インパクトは、CBMのそれプラス10%程度という。莫大な設備投資を考慮すると、時期尚早と論じている。

日本では、人口減少、インフラ老朽化に対する社会的関心、IT技術の進化といった社会的背景から、JR東日本研究開発センターが、IoTを駆使したスマートメンテナンスの取り組みを開始している。

人口減については2010年をピークに減少局面に入り、2020年には1億2千万人を割り込み、2050年には1億人も下回る予想となっている。鉄道収入が減り、保守要員も減少する中、現状の保守や設備投資に係る予算を維持できる保証はない。最小限の投資で最大限の効果を得る必要がある。

インフラ老朽化に関しては、中央道のトンネル崩落事故や首都高老朽化などから、昭和の時代に施工した様々な施設、機器が耐久時期に近づいており、急激に増加する可能性のある保守案件を効率的にさばく体制・システムの構築が必要である。

JR東日本の考えるスマートメンテナンスは4本の柱から成り立っている。

- 状態基準保全(CBM)への移行

- アセットマネジメント

- 人口知能(AI)

- 統合データベース

状態基準保全(CBM)への移行

目次

例えば線路点検では、線路の歪み等を検知し、必要な補正を施すが、現状の時間基準保全(TBM)では、3か月に1回といった定期間隔で点検を行い、歪みが、経験則で定めた23mmを超えた場合、補正が行われる。線路環境は路線によって異なるので、平均値を”定期間隔”として設定すると、稀に平均を大きくはずれる環境に陥った場合、最悪、脱線という結果になってしまう。そのためさまざまな環境を想定し、ある程度の余裕を持たせた”間隔”設定が必要になる。

一方CBMでは、走行中の電車により線路の歪みデータを取得することが可能になる。このデータを分析することで、1m毎の、線路の歪みスピードを測定できため、脱線という事態になる前に、歪みを事前に検知し、タイムリーに補正作業を行うことができる。

アセットマネジメント

設備や機器を、資産として長期に渡ってリスク・保全費用を管理する考え方である。スマートメンテナンス導入により資産の劣化リスクとメンテナンスコストを天秤にかけ、最適な保全タイミング、保全内容の決定を支援する。

人口知能(AI)

IoTにより得られる様々な運転データを分析することで、経験に頼らず、データの相関関係を発見し、障害発生の原因を特定する。熟練の保全エンジニアは、障害発生時に機器の状態、さまざまな環境要員を、過去の経験則に基づいて分析し、適切な対応をとりことができる。熟練工の中には、運転データや環境要員に関するデータの相関関係ができあがっており、これが経験則という言葉で表現されていると考えられる。AIが各種データの相関関係を見つけることで、経験の少ないエンジニアも障害原因の特定を迅速に行うことができる。

統合データベース

CBMによるリアルタイムデータの取得、AIによるビッグデータ分析、アセットマネジメントを実現するには、全てのデータベースが統合され、相互に情報を利用できる状態となっている必要がある。

2015年に製造された山手線E235系は、車載機器と線路周辺施設・機器(線路施設や発電機器)を走行中にモニターできる世界初の車両だそうである。メンテナンス作業を効率化し、車両故障による件数が減少することを期待する。

ただ、関東圏に住む私の感覚では、山手線に限らず関東の鉄道の遅延原因は、車両故障ではなく「線路内人立ち入り」や「社内トラブル」である。これによって電車は遅延し、JR職員も無駄な工数を割いている。論点は外れるが、鉄道車両のIoTもよいが、人のケアを優先した方が、定時運行率の向上や無駄な工数削減につながるかもしれない。

(出展:平成28年度 建設技術フォーラム, ICTを活用した鉄道メンテナンスの革新)