株式会社サタケは、広島県に本社を置き、穀物関連の収穫・調製加工・精米・炊飯の全工程で使用される機械・設備を生産し、国内はもとより世界約150か国に供給しています。人類の三大主食である「米」「麦」「とうもろこし」を中心に、食品全般に関わる加工機械および食品の製造販売などを行っています。

2016年からCSOneを活用いただき、乾燥設備、籾摺設備、精米設備、炊飯設備を中心とした食品加工機械の修理・メンテナンス業務管理にご利用いただいています。本番稼働以降の導入効果をご紹介いたします。

サポートカードの作成・提出を簡略化

目次

サポートカード(顧客に提出するサービス対応後の報告書)には、サービス内容や請求実績等多くの情報が含まれており、1項目ずつ誤りなく入力するには一定の作成時間がかかっていました。CSOne導入時に、基本料金や夜間料金、超過時間、出張経費等を定めた料金マスタを作成し、訪問人数や車両台数等を入力するだけで、必要な料金明細、金額情報を自動設定する仕組みとしました。

また現場の写真を撮影してサポートカードに添付する作業も、CSOne導入で自動化され、省力化に寄与しています。

また、電子サインを受領したサポートカードを、事前に登録したメールアドレスにメール配信、又はfax番号にfax送信(web faxサービスと連携)できるようになり、複数の関係者(サタケ様営業所、自部門、客先複数個所)へ一斉送信することで、情報共有を迅速に行えるようになりました。

履歴の蓄積によりクレーム対応・修理時間を短縮し、新規開発の判断材料に

CSOneで修理履歴を一元管理できるようになったことで、修理履歴を確認し、修理の判断材料とし、修理時間を短縮しました。 またクレームに対しても、履歴を確認することで、迅速な対応が可能になったとのことです。

さらに修理履歴には、現場写真も含まれ、CSOneにアクセスすれば、設置先の状況が一目でわかります。

型式ごとに、発生部位や修理頻度がデータ化され、新製品開発の際の有用な情報を得られるようにもなりました。

現場報告が可能になり労働時間を短縮

CSOne導入前は、修理受付簿の記録、現地での作業内容記入、請求処理での端末入力等、同じ内容を複数のツールに入力する手間が発生していましたが、修理に関連する全ての業務をCSOne管理に集約したことで、同じ内容の二度打ちやミスが減り、労働時間の短縮につながりました。

特に、従来は1か月以上かかることもあった請求処理が、即日対応可能になり、回収サイクルが短縮されました。以前は、顧客に提出するサポートカードが4枚綴りの紙運用だったため、収穫シーズンなどで修理がたてこむとサービスマンは直行直帰となり、請求行為の前提となるサポートカードの控えを即時入手できませんでした。

また以前は、サポートカードや住所録を紙で運用していたため、盗難による情報漏洩リスクと隣り合わせでしたが、CSOne導入により、データをセキュアに一元化できたため、情報漏洩リスクを回避することができました。

サービスマンの声

CSOneを活用したことで情報が一元化されたため、顧客からの緊急修理依頼含む全ての連絡を、事務所で受けることができるようになりました。以前は、現場を担当する一部の担当者しか情報を持っておらず、顧客が現場担当者の携帯に直接連絡をしていたため、

- 休日が完全に休めるようになった(以前は、休みの日でも顧客から電話)。

- 修理に集中し、うっかりミスがなくなった。

といった声もいただきました。

他には、CSOneで人員のスケジュール管理を行うことで、

- リソース状況が可視化され適宜人員配置が可能になった。

- 手配をメール化(電話依頼を中止)することで作業に集中できるようになり、うっかりミスを軽減できた。

- 残業時間(労働時間)を削減できた。

- 修理依頼忘れや請求漏れがなくなった。

といった声もいただいています。

働き方改革や在宅勤務が急速に浸透していく中、修理現場の勤務状況の改善に貢献できているようで、これからも(株)サタケ様の修理現場を陰ながら支えてまいります。

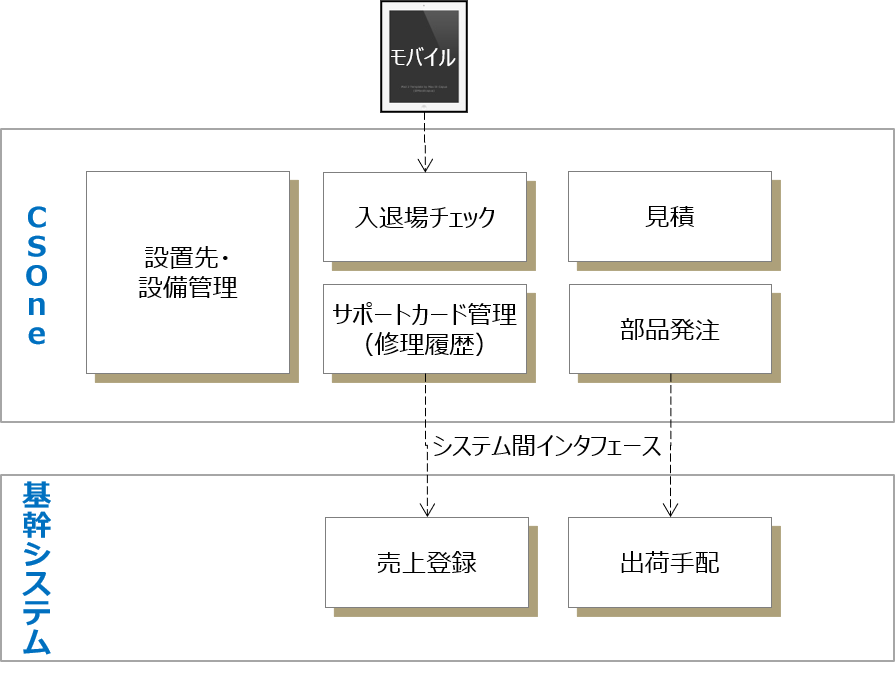

<システム全体像イメージ>